85649 Brunnthal

Tel.: +49 89 / 629844-0 E-Mail: mail@eltec-gmbh.de

Web: www.eltec-technology.com

An allen unseren Fertigungsstandorten können wir die verschiedensten Crimpkontakte und Kabelschuhe verarbeiten. Je nach Kontakttyp sind Querschnitte bis 240 mm² möglich. Hier setzen wir elektropneumatisch arbeitende Crimppressen ein. Jede einzelne Crimpung wird dabei anhand zahlreicher Paramater automatisch überwacht und protokolliert, einschließlich Werkzeugverschleiß. Ein wichtiges Element zur Qualitätssicherung ist die Regelung der Crimpkraft. Piezoelektrische Kraftsensoren liefern Messwerte, die mit gesicherten Referenzvorgaben verglichen werden. Das macht den Prozess absolut reproduzierbar und die Qualität der Crimpverbindungen steigt.

Die Auswahl unserer Crimpverfahren orientiert sich an den typischen Anforderungen der IPC-WHMA-A-620 nach Klasse 2 oder 3. So stellen wir eine kontinuierlich hohe Crimpqualität sicher, die lückenlos dokumentiert ist.

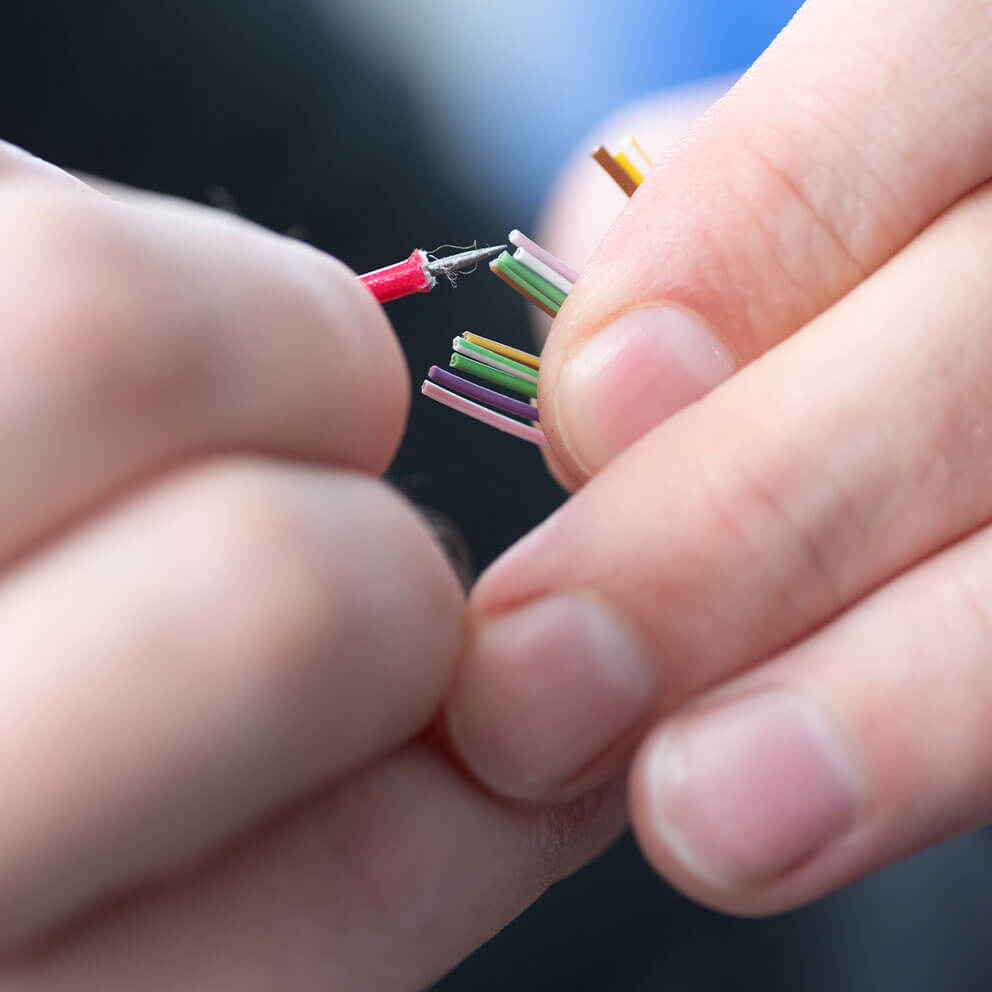

Nutzen Sie unsere jahrzehntelange Erfahrung bei der Herstellung von umflochtenen und damit besonders widerstandsfähigen Kabeln und Kabelbäumen. Je nach Aufgabenstellung und Branche verwenden wir unterschiedliche Geflechte aus den verschiedensten Materialien, ergänzt durch Isoliergeflechte, -schläuche und Dichtungen.

Geflechte bieten zum Beispiel dann idealen Schutz, wenn

Ebenso, wenn Kabel aggressiven Stoffen ausgesetzt sind, wie zum Beispiel Chemikalien, Öl und Salzwasser oder Umwelteinflüssen wie UV-Strahlung und Ozon. Thermoschutzgeflechte werden bei extremen Temperaturen verwendet und spezielle Abschirmgeflechte bei Strahlungseinflüssen (EMV-Schutz). Umflochtene Kabel lassen sich außerdem deutlich leichter montieren.

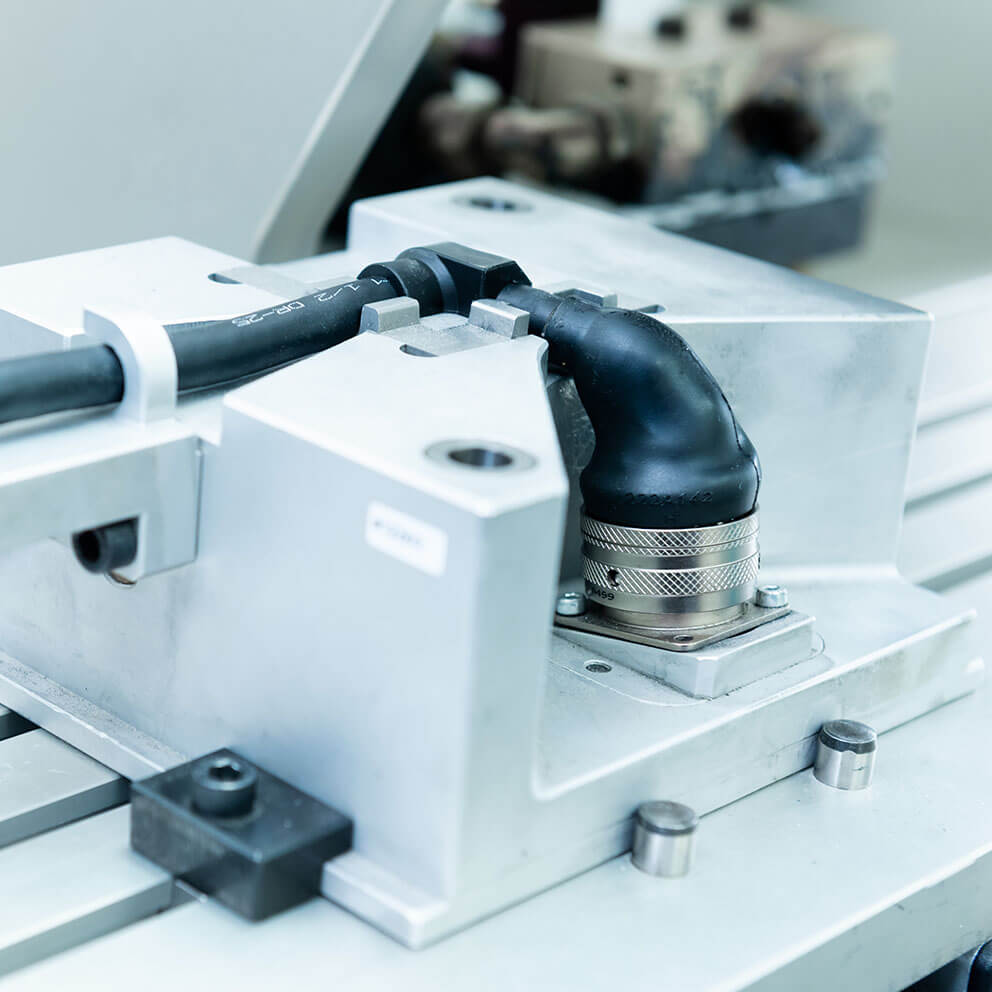

Nutzen Sie unser langjähriges Knowhow beim Niederdruckspritzguss auf Basis des Schmelzklebstoffs Technomelt® (früher Macromelt®). Mit diesem thermoplastischen Vergussverfahren – auch Hotmelt Moulding genannt – stellen wir kundenindividuelle Steckverbindungen und andere projektspezifische Bauteile her, die sich durch eine optimale Funktionalität, hohe Belastbarkeit und Langlebigkeit auszeichnen. Das von uns verwendete Technomelt® basiert auf amorphen Polyamiden. Diese sorgen einmal für ausgezeichnete klebetechnische Eigenschaften, was die so umspritzten Bauteile extrem wasserdicht (bis IP68) macht. Zum anderen wird eine sehr hohe mechanische Festigkeit und damit Zugentlastung erzielt. Mit verschiedenen Technomelt®-Granulaten lassen sich unterschiedliche Eigenschaften in Bezug auf Farbe, Verarbeitungstemperatur, Öl- und Chemikalienresistenz, Haftungsfähigkeit und Materialflexibilität erzielen.

Da Technomelt® nur sehr niedrige Spritzdrücke (etwa 5 bis 40 bar) benötigt, sind die Werkzeuge weniger komplex und bestehen aus leicht zerspanbarem Aluminium. So sinken die Werkzeugkosten drastisch. Im Gegensatz zum klassischen Spritzguss lassen sich per Hotmelt Moulding auch Kleinserien zu sehr attraktiven Preisen herstellen.

Die Vorteile